资料:中国水电装备步入世界先进行列

(中国水力发电工程学会 吴义航)

1.概述

水电是中国第二大常规能源资源。开发利用丰富的水力资源对提高清洁能源利用比重、改善能源结构、保证国家能源安全,满足电力增长需求和减少温室气体排放、保护环境等方面具有重要意义。我国水电发展成就巨大,其中水电装备水平不断提高和突破的作用是不可或缺的。水轮发电机组(简称水电机组)是将水能转换为电能的水电站核心设备,是国家水电装备水平的集中体现。因此,虽然水电装备还包括电力变压器、电器开关、计算机监控和金属结构设备等,但限于篇幅可以水电机组为代表对我国水电装备的发展水平进行评述。

新中国成立以来,伴随着中国水电建设取得的巨大成就,中国水电装备行业从无到有、从小到大、从弱到强,不断壮大。特别是改革开放以来,水电装备技术水平进步迅速,取得了许多重大成就。1949年全国水电总装机容量仅16.3万kW,而且机组设备全是国外制造的“洋货”。1951年哈尔滨电机厂 (现为哈尔滨电机厂有限责任公司)成立,并自主开发成功制造了新中国第一台水轮发电机组;1958年东方电机厂 (现为东方电气集团东方电机有限公司)成立,至此,奠定了中国水电装备制造的基础。1960年4月, 我国自行设计、自制设备、自主建设的第一座大型水力发电工程新安江水电站建成发电;1981年7月,长江上第一座大型水电站,也是世界上最大的低水头大流量水电工程葛洲坝水利枢纽建成发电,总装机容量271.5万千瓦,电站安装的2台17万千瓦和19台12.5万千瓦机组全部由哈尔滨和东方两大电机厂制造,荣获国家科技进步特等奖和国家级质量金牌奖;1978年改革开放以后,我国水力发电建设快速发展。刘家峡、龙羊峡、岩滩等一批单机容量30万kW以上的大型水轮发电机组相继投产发电;通过引进消化国外先进技术,单机容量70万kW的三峡、龙滩机组顺利投产;水电装备制造技术不断突破,并且技术水平的突破又极大地推动了中国民族制造业的发展。至2012年底,我国水电总装机容量达到24900万kW,其中的水轮发电机组绝大多数由国内厂家制造。

除了大中型水电站之外,伴随我国小水电的发展中小型水电设备生产也取得了举世瞩目的成绩。20世纪50年代,随着我国农业和农村水利建设的发展,小水电得到了很大的发展。到1960年底,全国500kW以下小水电装机容量发展到25万kW。上个世纪60年代,小水电发展速度逐渐加快,平均每年新增3000kW以下小水电装机约5万kW,全国形成了十几家小型水轮发电机专业生产厂家,年生产能力达到10万kW。1969年底,全国有60多个水轮机及配套设备的专业生产厂家,年生产能力100万kW,水轮机完成了产品系列化,形成了从250kW到12000kW的系列产品。到1979年底,全国1.2万kW以下小水电装机达到633万kW。改革开放以后,小水电发展受到党和政府的高度重视和大力支持,国务院分别在1983年、1990年、1996年批复水利部组织建设“七五”第一批100个、“八五”第二批200个、“九五”第三批300个农村水电初级电气化县建设。水电装备制造企业以此为契机,不仅是生产规模和能力大幅提高,而且产品质量也发生了质的变化。全国小水电设备制造厂家达100多家,除满足国内需求外,还出口到世界50多个国家。到2011年底,全国建成5万kW以下小水电站45000多座,总装机容量6000多万kW,在促进我国中、西部地区特别是老少边穷地区农村经济社会全面发展中发挥了巨大作用。

目前,我国水电装备中的水轮发电机组制造水平总体上居于世界前列。到2010年底,已经投运的额定功率70万kW及以上水轮发电机组达到了41台,包括三峡左、右岸电站26台和龙滩水电站9台和拉西瓦6台;在2015年前,预计还有39台额定功率为70万kW及以上的水轮发电机组将投产发电,其中最大额定功率的为向家坝水电站的8台80万kW水轮发电机组和溪洛渡水电站的18台77万kW水轮发电机组。以上电站机组全部投产后,中国将有80台70万kW及以上的水轮发电机组投入运行。

我国水电装备各种机型机组与世界先进水平的比较情况见表1。从表1可见,我国的混流式、轴流转桨式和灯泡贯流式水电机组的制造水平已经达到世界先进水平,但应用水头方面尚有差距;冲击式水电机组较世界先进水平有较大差距。从总体上看,我国水电装备水平已步入世界先进行列。

* 由我国东方电机自主设计制造的巴西杰瑞电站(共22台)单机容量75MW、转轮直径7.9m的灯泡贯流式机组计划于2013年投入运行。届时,我国大型骨干企业在灯泡贯流式机组最大容量、最大转轮直径的制造业绩将超过目前世界纪录。

2.中国水电装备生产和企业情况

我国大中型水电机组制造厂家包括各类所有制形式的生产企业共十余家。其中,哈尔滨电机厂有限责任公司(简称哈电)和东方电机股份有限公司(简称东电)规模最大,是我国研制大型发电设备的基地。他们建厂历史久远,综合能力强,设计和科研水平高,为我国大多数大中型水电工程提供了高质量的水电装备,属全国大型发电设备制造的重点骨干企业。中外合资企业中的上海福依特水电设备有限公司(简称上海福依特)、东芝水电设备(杭州)有限公司(简称“东芝水电”)和天津阿尔斯通水电设备有限公司(简称天津ALSTOM)规模也比较大,设计制造技术水平高,在我国水电装备市场上有着很强的竞争力。其他企业如:浙江富春江水电设备股份有限公司(简称浙富)、天津市天发重型水电设备制造有限公司(简称天重)、福建南电股份有限公司(简称南电)、重庆水轮机厂有限责任公司(简称重水)等,则各具特色,在我国水电装备市场 (特别是中小型水电装备市场) 上,也具有一定的竞争力,是我国众多中小型水电工程优质、可靠发电机组设备的主要来源。至2011年底,以上所述水电装备制造企业从业人数已超过20000人,年销售额约180亿元,年生产能力超过4000万千瓦。

我国主要水电装备制造企业基本情况见表2。

据不完全统计,我国主要水电装备制造企业2010年总产值和产量分别约为120亿元和2000万千瓦,2011年的总产值和产量分别为130亿元和2450万千瓦。我国水电装备制造企业产品质量较好,近年来未发生重大质量事故和用户投诉。

需要指出,目前我国水电装备中的机组价格偏低,企业创新和技术进步的动力不足,应引起重视。近年来,由于水电装备制造企业产能充足,市场竞争激烈,一些投资方仅从眼前降低项目建设成本出发,推行“低价中标”,导致产品价格持续走低,机组设备在水电项目中的投资比重(剔除移民投资后)持续下降,这一现象从表3也可窥见一斑(机组设备销售价格平均每千瓦仅为人民币500~600元,甚至更低)。尽管单凭设备单位千瓦价格进行分析并不科学,但结合对有关企业的调查这一现象确实存在。因此,为支持我国水电装备企业的长远发展,建议从完善市场机制和招标评标办法等方面采取措施,予以解决。

3.中国水电装备科技进步情况

我国水电装备科技进步选择了一条引进先进设备和引进核心技术并举的发展方针,依托国家重大工程,引进、消化、吸收、再创新。经过多年的努力,实现了跨越式发展,已具备了自主研制大型水电装备的能力,核心技术的开发和关键部件的制造达到了国外同等水平。具体是,已生产的混流式机组最大单机容量达800MW,转轮直径超过

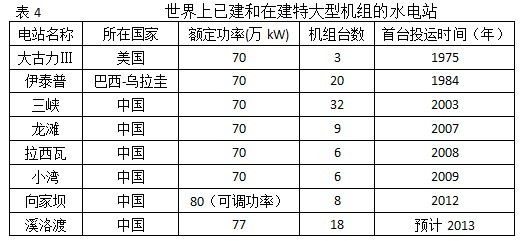

目前,国外水电装备最大额定功率水电机组为70万kW,分别安装在美国的大古力Ⅲ水电站和巴西与乌拉圭交界的伊泰普水电站,共计23台。随着中国水电建设的飞速发展,水电机组单机容量逐步增大,国内已有水电工程设计、建设及运行经验的容量最大的水电机组功率在70万kW,正在建设中的向家坝水电站额定功率80万kW,其单台机组额定功率位居世界第一,均已达到了世界先进水平。世界上已建和在建特大型机组的水电站情况详见表4。

从表4可以看到,目前世界上已应用或将要应用的70万kW及以上容量水电机组的8座特大型电站中有6座在中国。这6座水电工程设计全部由国内水电设计单位承担,在水电机组制造方面,通过三峡电站左岸水轮发电机组技术转让,我国大型水电装备制造企业基本完成了由引进技术、合作开发到自行设计的过程,取得了独立制造70万kW级水电机组的工程业绩,表明中国大型水电机组的开发和制造能力达到了与当今世界先进水平同步的位置。并且,国内骨干水电设备制造企业已走上自主创新之路,具备了自主开发研制更大单机容量机组的技术基础。这是中国水电装备技术已位于世界先进行列的重要标志之一。

由于我国水力资源中装机容量30万kW及以上的大型水电站技术可开发装机容量和年发电量分别占全国总量的71.76%和72.43%。其中特大型水电站装机容量大,相应单机容量也大,对机组的性能要求也高,在我国水电装备科技进步中具有十分重要的地位。世界上70万kW及以上的特大型水轮发电机大部分在中国,在今后的几十年时间里,特大型水轮发电机的市场也在中国。到2025年,中国投入运行的70万kW及以上额定容量的水电机组将达到100台以上。未来大型水电机组单机容量将从70万kW向着80万kW至100万kW发展,提高和发展中国水电设备制造行业特大型水电机组设计和制造水平具有现实的意义和紧迫的时间要求。在特大型水轮发电机设计和制造以及现场组装方面,特别是单机100万kW级水轮发电机研制方面还将面临新的挑战。因此,研究解决高性能、大容量水电机组的各项关键技术问题,将对我国水力资源的科学和合理开发起到重要的促进作用。

我国水电装备研发平台在行业技术攻关和行业技术发展中有着重要的作用。1959年,国家机械工业部依托哈尔滨电机厂成立了哈尔滨大电机研究所,形成了我国机械工业方面唯一的水轮机、大电机行业的行业归口研究所。此后,作为水电装备研发归口单位,以哈尔滨大电机研究所为主,带动国内水轮机、发电机制造企业及相关的大专院校,承担并开展了很多国家重点攻关课题研究,其中的130多项成果获国家及省、部(行业)级科技进步奖。这些研究成果大部分直接用于国家重点工程项目,例如,葛洲坝、岩滩、水口、龙滩、三峡、构皮滩、小湾、拉西瓦、溪洛渡、向家坝等大型水电工程。同时,依托这些科研成果和工程实践制定了多项国家和行业标准,在我国水电装备技术进步方面起到了非常积极的作用。

中国水电装备的制造水平取得了较快的发展,目前在建最大单机容量达到80万kW。根据中国水电的开发规划,到2020年,我国将开工建设装机容量100万kW及以上的常规电站50座。随着西藏水电的开发,除常见水头段的特大型水电站外,还将有4座运行水头超过400米的千万千瓦级水电站投入建设。届时,超高水头、超大容量水电机组将在我国水电工程中获得应用。这些在建和尚未开工的特大型水电站都坐落在崇山峻岭之中,电站运行水头高,枢纽布置条件也受到较大的制约。采用特大型水电机组将会为电站枢纽布置带来有利的条件,但是特大型机组的采用,也受到运输条件的限制。鉴于现有水电机组设计、制造的技术水平以及应用材料的限制与制造超高水头、超大容量机组的要求尚有一定差距,为了适应中国远期水电建设发展的需要,需要适时开展有针对性的基础研究工作以及新型水轮发电机组的创新性研究工作。

超高水头、超大容量水电机组研发以1000MW级机组为标志。由于1000MW级水电机组的工程技术难度大,有许多关键技术超过了现有的技术水平,而如何攻克这些关键技术目前在国内外都没有成熟的经验可以借鉴。为达到工程应用的目标,我国只能依靠自己的技术力量开展研究,通过科学技术创新,开发应用新技术、新结构、新材料,自主设计制造1000MW级水电机组。需要攻克的关键技术主要包括:混流式水轮机水力设计技术、稳定运行技术等;水轮发电机的电磁技术、通风冷却技术、推力轴承技术、绝缘技术等。这些关键技术的研究构成了一系列具有前瞻性的应用技术研究开发课题。

为做好1000MW水电机组工程应用的前期论证工作,在我国政府有关部门支持下,国内哈电、东电与相关工程建设、设计等单位相互配合,对单机容量1000MW水电机组方案进行了长期论证研究,选择了白鹤滩、乌东德两水电站为研究论证依托,开展了工程应用1000MW级水电机组总体技术研究、机组主要技术参数选择及结构设计分析论证,并开展了大量模型、材料及工艺试验。2006年,国家科技部计划司依托哈尔滨电机厂有限责任公司和哈尔滨大电机研究所设立了国家水力发电设备工程技术研究中心。2008年国家科技部基础司依托哈尔滨电机厂有限责任公司在哈尔滨大电机研究所设立了水力发电设备国家重点实验室。这两个国家级的水电设备研发平台,承担了我国巨型水电机组的很多重点研究任务。2012年,由国家水力发电设备工程技术研究中心为项目承担单位,完成了1000MW水力发电机组研究的国家科技支撑计划的7个课题,为白鹤摊水电站1000MW水轮发电机组研制做好了前期论证和科学研究的技术准备。水力发电设备国家重点实验室成立之后承担了二项国家973课题,即“水电设备前沿技术研究”和“水轮发电机电磁性能综合模拟试验系统的研究”。

这些技术难题的解决依赖于中国科技自主创新能力的提高,有赖于中国水电建设关键技术的提升,只有建立健全能源科技自主创新体系,完善科技自主创新的体制机制,切实提高科技自主创新能力,才能更好地为中国水电装备提供强有力的科技支撑。未来,随着水电装备技术向更深、更细、更广的方向发展,单靠一厂、一企、一个基地的力量将无法完成行业技术的研发任务。因此,我国除需要进一步加强已有国家级的水电研发平台和基地的建设外,还需加强国家级的研发平台和各企业研发平台之间的联合建设,以已有的硬件设施为基础,建设更广泛的水电设备研发平台,特别是建立网络研发平台。通过网络研发平台,构建分布式的协同网络设计和研发环境,建成能实现科技研发成果共创共享的知识云和信息云,从而打破空间、时间和能力的限制,利用各研发平台之所长开展重点技术、关键技术研究和产品创新设计研究,提高研发效率,加速技术成果产出和专利申请、标准制定步伐,形成技术壁垒,增强我国企业在国内外市场上同国外企业进行竞争的能力。

4.中国水电装备中的抽水蓄能机组

抽水蓄能电站是我国电力系统的一个重要组成部分,在电力系统中承担调峰、填谷、调频、调相和事故备用等多种功能。自抽水蓄能机组诞生至今已经有100多年的历史,其动力设备也由当时的四机(由发电机、电动机、水轮机和水泵四个主要部件组成)发展到至今的两机(由发电电动机和水泵水轮机两个主要部件组成)和多级水泵水轮机(由发电电动机和多级水泵水轮机两个主要部件组成)时代。抽水蓄能机组不同于常规水电机组的最大区别是存在运行工况转换,水力特性复杂、设计难度大,而且主机和辅机的技术关联度高,成套性强。

我国水电装备中的抽水蓄能机组开发方面起步较晚,2000年以前国内在自主设计、制造和运行大型抽水蓄能机组方面的经验和技术都很少。国内已投产的大型抽水蓄能电站如广蓄、十三陵、天荒坪、桐柏、琅琊山、泰安、宜兴、张河湾、宝泉、西龙池、惠州、白莲河等,其主机及其配套设备基本上都是采用国际招标采购方式由国外厂家制造供货。21世纪初,随着我国电网容量逐步增大,峰谷差加大,调峰能力越来越不能满足现实需要。再加上大量的新能源发电入网,电网结构压力增大,安全运行面临挑战。因此,加快发展抽水蓄能电站是大势所趋,而突破抽水蓄能机组制造技术是关键所在。

为了使我国水电装备骨干制造企业掌握抽水蓄能机组的设计、制造技术,推进抽水蓄能机组设备的国产化,用自主开发的抽水蓄能设备装备我国电力市场,国家推出了“抽水蓄能打捆招标”,以市场换技术的发展战略。经历了国外优秀企业向中国企业进行抽水蓄能机组技术转让,中国企业分包制造任务;国外企业参与国内企业的抽水蓄能机组开发、设计、制造、安装和调试;国内企业自主进行抽水蓄能机组开发、设计、制造、安装和调试三个阶段。2003年国家发改委决定惠州、宝泉及白莲河三个抽水蓄能电站项目的主机设备进行打捆统一招标,在正常的设备采购范围及技术服务范围之外,增加技术转让的招标内容,要求中标的国外厂商向我国哈电、东电两大设备制造厂转让抽水蓄能机组的设计、制造技术。三个项目共16台300MW机组捆绑在一起进行统一招标。2003-2004年,经过技术引进评标、设备采购评标两阶段,最后确定ALSTOM为中标人,2004年8月合同生效。惠州、白莲河、宝泉三个项目除部件分包外,由哈电、东电各负责制造的一套整机,其中惠州和白莲河电站于2010年投产,宝泉电站机组于2011年投产。为了支持哈电、东电全面掌握、吸收和应用已经引进的技术,巩固技术引进成果,实现抽水蓄能电站机组设备国产化目标,国家发改委又明确了后续六个抽水蓄能电站项目(蒲石河、桓仁、深圳、呼和浩特、仙游、黑麋峰)作为抽水蓄能电站机组设备国产化后续工作的扶持和依托项目。

2011年底,由哈电自主设计制造的我国首台国产化大型抽水蓄能机组(250MW)安徽响水涧抽水蓄能机组正式发电;2012年12月,由东电自主研制的300MW福建仙游机组正式投产,填补了我国高水头、国产化抽水蓄能机组的空白。2012年哈电和东电分别中标运行水头

目前,我国已建成抽水蓄能电站总装机容量为2000万kW左右。根据我国的能源规划,到2020年,我国抽水蓄能机组总容量将达到7000万kW,其中要兴建一批采用超高水头(

5.结语

我国幅员辽阔,蕴藏着丰富的水力资源。根据最新的调查成果,中国大陆水力资源理论蕴藏量100kW及以上的水电站技术可开发装机容量达6亿kW,年发电量2.71万亿kWh,开发和利用我国丰富的水力资源、加快水电开发步伐是满足我国能源增长需要和实现可持续发展的重要措施。截至2012年,我国水电已开发装机容量2.49亿kW,居世界第一位。水力资源作为可再生能源资源,在发达国家已经基本实现了资源的较充分开发。而在我国,按技术可开发量统计2012年水电开发率仅为41.5%,与发达国家相比,我国的水电开发利用程度还处于较低水平。因此,未来我国水电开发和水电装备行业还有较大的发展潜力。

为了满足未来我国水电工程建设需要,特别是西藏水电开发的需要,新型超高水头和超大容量的高性能水电机组研制将成为我国水电设备科研及制造业的主攻方向。重点是全面掌握1000MW级混流式水电机组、400MW级高水头抽水蓄能机组、100MW级大型灯泡贯流式水电机组、200MW级大型冲击式水电机组等的核心关键技术,实现高性能大容量水电机组及相应配套的自主设计、制造与安装。

水电装备水平是衡量一个国家水电发展科技水平和工业实力的重要指标。目前我国水电装备大型水电机组和其他关键设备制造基本上实现国产化,并且在技术上已跻身世界先进行列,制造能力不但能够满足国内水电建设市场的需要,而且,由于产品质量可靠、性价比高,出口国际市场的数量逐年增加,已逐步迈进国际水电机组设备供货大国行列,彰显了中国水电发展的雄厚实力和广泛的国际影响力。

(本文系根据中国水力发电工程学会为国家发改委组织编纂的《中国能源装备年鉴》提供的稿件修改)