G.C.Stone:新式大型水轮发电机定子绕组绝缘的退化及故障

2009/4/21 11:48:06 新闻来源:中国水力发电工程学会

这篇论文回顾了世界各地大型水轮发电机过早退化及故障的经验。分析了这些故障是由于定子线棒间的电气连接不良, 定子槽内的线棒松动, 振动火花, 防晕涂层设计不良及端部绕组间距不足所造成的结果。此外,也讨论了应用较好的技术规范于新式发电机,从而避免过早故障的方法,以及先进的诊断监测技术。

概述

采用环氧云母绝缘制成的新式大型水轮发电机定子绕组的预期寿命是50年以上[1]。最近一项与加拿大电气协会有关组织所赞助的对新式和老式绝缘系统的全球调查显示, 定子绕组在重新绕制前可正常运转50年[2]。但有一些迹象表明,在过去十多年所生产的发电机寿命是无法达到50年的。

决定定子绕组寿命的关键因素是被使用作为隔离高电压铜导体及定子铁芯的电气绝缘。比起定子绕组内其他的组成材料如铜或钢, 绝缘材料有较低的熔点和较弱的机械强度。结果是,随着运转时间的增长, 绝缘是最有可能发生老化及恶化,最终导致接地故障。另一个可能出现故障的是铜导体 - 特别是线棒没有被牢靠的固定在线槽内(因此产生振动),或两个线棒间焊接品质不良。

遗憾的是,现在要对过去十年所生产的发电机定子绕组的预期寿命有相同或较低稳定度的统计进行证明还言之过早。然而, 在线局放测试[3]已被世界各地的发电公司采用, 侦测发电机运行中定子绕组可能发生的绝缘问题和连接问题。在说明近期水轮发电机的故障现象前,从数千台电机上采集的局放数据与老旧机组比较后,显示了定子绕组问题似乎是过去十年中较普遍发生的故障。最后, 讨论发电公司如何确保定子绕组的长期寿命。

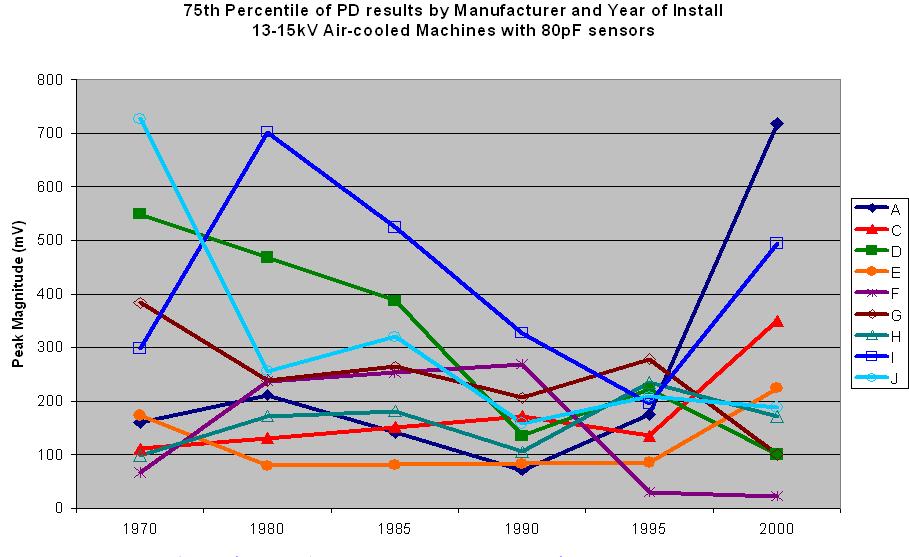

局放量大小与电机制造年代的关系

在对数以千计的电动机和发电机所采集的在线局放数据分析后发现, 一些电机制造厂在过去十年所生产的电机定子绕组的局放量超过他们10年前所生产的电机定子绕组的局放量[4]。例如, 图1显示位于欧洲、北美和日本的大型电机制造商在不同年代生产的定子绕组局放量与生产年代的关系。 这些电机包含了13-15kV的空冷型机组。 这一数字显示,四家电机制造厂于2003年所出厂电机的局放量比1995年前出厂的电机局放量明显高出许多。而高的局放量通常代表了定子绕组绝缘正快速老化, 同时存在电气接触不良的隐患。 高的局放幅值是对近期制造的电机定子一个值得关心的客观资讯。

图一:9个电动机及发电机制造厂家定子绕组制造或重新绕制的年代与其局放值的关系。大多数局放测试于2003年。

定子绕组的故障

防晕涂层的问题

大部分电压高于6 千伏的定子绕组,位于线槽内的线棒或线圈表面都会涂上/包上掺入石墨的涂层或绷带。这个“半导体”涂层防止了存在于线圈表面与铁芯间无可避免的间隙所发生的局放。 此外,大多数电机制造商对靠近线槽出口端10厘米左右的线圈表面涂上/包上掺有硅碳的涂层或绷带。这种硅碳涂层(防晕涂层)与小部分的半导体涂层重叠,可以降低发生在半导体涂层末端的高电场。

1970年代, 因制造过程的涂层问题, 导致许多的电机出现了非常高的局放量和高臭氧浓度。原因似乎是来自半导体涂层及防晕涂层没有均匀的分布于绝缘表面或施工时造成涂层与绝缘表面间的微小空隙。这两种情况都会造成局放的产生。局放会引起臭氧进而对涂层表面及绝缘造成化学腐蚀(不是指热交换器金属和橡胶部件),并进一步扩散。如果绕组绝缘运行在高电压应力和/或高温条件下,这一问题会更严重。如下面讨论的,现今制造的绕组绝缘,比起过去更薄且工作在更高温度下[6]。也许正是因为这个原因,这类故障现象在过去几年一直重现。

图二显示了一部水轮发电机在半导体涂层及防晕涂层的交界处有非常明显的白带现象。图三显示了因半导体涂层的涂抹工艺不当, 导致线槽内线棒的半导体涂层已消失。这个现象通常仅发生在11千伏(含)以上的空冷型机组。

图二:由于半导体涂层的涂抹工艺不当或没有适当的防晕涂层,在两个涂层的交界处有非常明显的退化现象(显现白带处)。

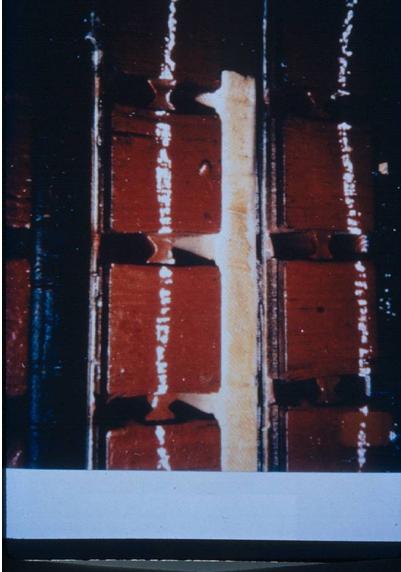

图三:显示了因半导体涂层的涂抹工艺不当引起的局放及臭氧,破坏线槽内线棒的表面涂层。槽楔已被取下,图片中白色的区域显示了涂层已消失。

定子槽内的绕组松动

绕组松动对于采用热固化绝缘系统(如环氧云母)的定子而言, 一直是个长期存在的问题。第一个被报导的实例发生于50年前[1、5]。故障问题的根源是电机在满载运转时,如果线棒未被紧紧的固定在线槽内,会有相当于二倍电源频率的电磁力施加于线棒上,使其在槽内产生运动。因此,主绝缘会与如锉刀般的铁芯相摩擦。首先线棒或线圈表面的半导体涂层会被磨蚀掉, 紧接着是主绝缘受损。这种故障通常称为槽内放电,因为一旦导电涂层表面被磨损,局部放电就会在线棒表面和铁芯间的空隙产生,进一步加速绝缘的恶化。

图四显示了正在从槽内取出的一根定子线棒, 其表面的半导体涂层和约30%的主绝缘厚度已被磨损。这是由于电机制造厂没有采用合适的线棒固定措施, 例如侧面填充材料, 波纹弹簧板, 对头槽楔, 及槽内适形材料等等。可能的原因是为了降低制造成本。

图四:由于发电机槽内没有足够的侧面填充材料或径向紧固槽楔, 导致绕组松动造成线棒磨损。线棒正被从线槽中取出以进行更换。

振动火花

与发生在槽内的线棒松动相似的问题是振动火花(有时称为火花侵蚀)。其发生的前提是线棒松动(非采用整体浸渍制成的传统绕组)。另一重要因素是制造厂在槽内的线棒表面使用的半导体涂层导电率过高 [7、8]。因此,当槽内的线棒松动,线棒的表面与铁芯就会形成隔离, 在线棒表面的半导体涂层,矽钢片及铁芯背部的定位筋间会形成一个电流回路。在铁芯上的主磁场作用下, 如果半导体涂层有足够的导电性, 电流就会在这个回路流动。由于线棒振动, 使得线棒表面涂层与铁芯失去接触,进而产生火花并破坏线棒绝缘。这种故障源于两种原因,设计欠佳或制造质量问题所引发。

这种故障的破坏力是非常惊人的,可在5年内就使电机发生故障。虽然大多数的电机制造厂都非常谨慎的涂上具最小电阻的半导体涂层, 但下方显示了一部10年的汽轮发电机因过高导电率的半导体涂层而导致故障(图5)。振动火花是由于磁场所引发的, 会发生在绕组的任何部位,与仅仅会发生在靠近高压出线端部位的槽放电不同。

图五:因振动火花造成电机故障的线棒正被从线槽中取出, 这根线棒是位于绕组的中性点附近。

端部绕组放电

高压绕组与来自邻近不同相位的另一绕组间, 必须有一定的间隔,否则在绕组间的空气中就会产生局部放电。这个放电将逐渐的侵蚀主绝缘,并导致相对相短路故障。电机的电压愈高,主绝缘愈薄,绕组间距必须更大[5]。

不幸的是,我们发现近几年制造的水轮发电机, 因绕组间距不足而引发高局放(及臭氧)。图6显示来自不同相位的两根绕组, 因间距不足产生放电(及臭氧)并形成白粉残留。图7显示出同一现象, 来自不同相位的两路汇流环。二个案例皆是因间距不足引发局放及臭氧对绝缘的破坏, 如果绝缘材料是环氧云母, 这将是缓慢的破坏过程。但是, 如果局放发生在线棒连接处的端盒间, 因为此处的材料通常是对局放抵御力较低的环氧树脂(而非环氧云母), 因而故障将会更快的来临。

图六:显示来自不同相位的高压绕组, 因间距不足产生放电。图中显示各绕组间的间距是不规则的, 这是明显的制造质量问题。

图七:来自不同二个相的汇流环, 因间距不足引起的局放。

电气接触不良

在一个水轮发电机的定子绕组内, 有成千上万个电气接点。大多数的接点是线棒间的连接。通常是通过将两根线棒焊接在一起, 并在连接处套上端盒进行绝缘。这种大量且冗长乏味的工作, 需要有熟练技巧的技工来完成。如果技能不足, 或因体力不支造成质量不均, 那么某些连接点的阻抗将会过高。这些高阻抗接点会产生较高的温升, 高温又使得阻抗进一步提高, 接点附近的部位将因高温而劣化。此外,绕组端部振动(由于100Hz磁力)会加快这种劣化的进程。最后,因接点温度很高, 造成绝缘及线棒熔化。一旦接点断裂,这两根线棒端部间会出现严重的电弧,导致闪络及严重的局部破坏(图9)。

图九:一部13.8千伏,10.4万千伏安水轮发电机的线棒连接处故障。

避免定子过早的故障

上述这些过早的故障皆是定子线圈设计和/或制造的问题。具体地说:

• 由于涂层的涂抹不良, 造成防晕涂层的问题。涂层劣化的加速造成绝缘系统在120ºC以上的高温条件下运行和/或主绝缘承受高于3KV/mm的平均电压应力。

• 端部绕组局放的可能原因:(一)线棒尺寸控制不佳和/或线槽内紧邻的线棒排列不一致。(二)线棒端部转折半径过小, 导致连接处没有足够间距。和/或(三)在安装紧固和支撑结构件时考虑的间距及爬电距离不够。

• 绕组松动的原因可能是未详细考虑因绝缘材料及楔块逐渐收缩的影响,或为使线棒能容易安装入线槽内, 而牺牲了线棒于线槽的密合度。

• 线棒与线棒间的焊接问题常是因为制造技艺不成熟, 绑匝品质管理不严谨所导致。

参考[1] 内包含了如何让线圈运转50年的细节, 其中重要部分将在以下说明。

较优良的绕组技术规范

避免定子线圈绝缘过早出现问题的最好办法,就是需要有一个适当的采购技术规范。 IEC 60034要求定子线圈绝缘仅需通过AC耐压测试。 此外,电机制造厂经常对线圈运转温度限制的设计有所混淆。 因此,除了IEC60034要求的有关部分外,用户应载明下列规范:

• 对30年寿命的电机, 在 Class B的运转温升条件下, 需采用 Class F 的绝缘系统。这意味着线圈温度(线槽内RTD所量测)不得高于120ºC。要求电机寿命更久,更低的温度限制是必要的。

• 要求主绝缘必须通过IEEE1043和IEEE1553(IEC没有同等规范)所规定的电压耐久性测试。要求通过电压耐久性试验比规范最高电压应力的设计更有效, 但是,这样可能会推迟引进新材料和新工艺。为了更进一步的保证,可以要求从定子线棒批量生产线中提取线棒供接受电压耐久性试验用。

• 要求对新线圈进行局放试验, 并与常规防晕测试同时进行,以确保线圈被适当的浸渍, 及端部线圈有足够的间距 [9、10]。

• 对于多匝式线圈, 要求依据IEEE522(IEC60034 第15节是通用规范, 不容易发现匝间绝缘的问题)进行电涌测试。

• 要求使用当槽内线棒收缩时, 有抑制效果的槽楔或侧面填充材料,确保槽内物体不会松动。 这可以包括使用两个或三个的部分槽楔, 波纹弹簧板和/或槽内适形材料,例如硅橡胶。 另一方面,考虑规定线圈和铁芯的间距不超过0.1毫米。

• 坚持有权在不需事前通知的情况下, 买方或代表买方的专家, 可在定子制造过程中, 到电机制造厂对线棒或线圈的制造进行厂验。

上述大多数条件可能会增加定子线圈的制造成本, 但可换来线圈更长的寿命及较少的维护。 业主亦有责任确保电机在规定条件下运转, 确保线圈清洁及牢固, 并在电机制造厂提供的保修期结束前进行目视检查。如果电机制造厂可以向用户解释电机成本与寿命间的取舍, 对他们在设计新线圈时, 将是非常有帮助的。

监测

另一方面, 对定子线圈进行状态监测,侦测到线圈的问题时及早进行维修, 使得定子线圈有更长的寿命。对于水力发电厂的用户, 现在有许多工具可以侦测到发展中的潜在问题。 而最重要的信息是来自专业人员定期对电机进行的细部目视检查。许多用户在每年几天的停机时间, 在不拉出转子的情况下进行局部检查。主要检查部位包括了定子槽楔(是否松动)、端部绕组(绷带是否有断裂或腐蚀迹象)和确定线圈是否受到了污染。

为扩大简易的目视检查, 还需执行:

• 绝缘电阻和极化指数测试[5],客观地评估线圈是否被污染。

• 离线或在线的局放测试[5,10], 可以侦测绝缘过热, 热循环、线圈松动, 防晕涂层等问题, 及上述所提到的一些制造问题。这些潜在故障在被目视检查发现前, 都可被有效的侦测到。

• 高电压(hipot)测试, 以确保尤其是在端部绕组部位的主绝缘没有严重裂缝 。但是,这种试验的风险是可能将绕组击穿。

结论

1. 线槽内线圈的磨损, 防晕涂层的退化及端部绕组的局部放电等问题, 已经导致近期生产的发电机在仅仅运转五年的时间就出现故障。事实证明, 某一些电机制造厂近年所生产的电机局放量要高于10年前出厂的同类型电机。

2. 为避免过早的故障, 新式水轮发电机的用户应确保有一个良好的采购规范和确保电机制造厂有优良的品质管理流程。要使电机长寿, 用户应对定子线圈进行状态监测并积极地修理任何早期发现的问题。

参考

[1] J.F. Lyles et al, “Parameters Required to Maximize Thermoset Hydrogenerator

Winding Life”, Parts 1 and 2, IEEE Trans EC, Sept 1994, pp620-635.

[2] J. Kapler, “Optimum Timing For Generator Stator Rewinds Based on Generator

Condition Assessment and Statistical Methods”, CEATI No. T052700-0321A, 2008

[3] G.C. Stone, H.Jiang, “Analysis of Stator Winding PD Activity and the Correlation

with Insulation Condition”, First International Conference on Hydropower technology,

Beijing, Oct 2006, pp78-84.

[4] G.C. Stone, V. Warren, “Effect of Manufacturer, Winding Age and Insulation Type

on Stator Winding PD Levels”, IEEE Electrical Insulation Magazine, Sept 2004, p13.

[5] G.C. Stone et al, “Electrical Insulation for Rotating Machines”, Wiley-IEEE Press, 2004

[6] B.J. Moore, R. Rehder, R. Draper, “Utilizing Reduced Build Concepts in the

Development of Insulation Systems for Large Motors”, Proc of IEEE Electrical Insulation

Conference, Cincinnati, Sept 1999, pp 347-352

[7] M. Liese, M. Brown, “Design Dependent Slot Discharge and Vibration Sparking on

High Voltage Windings”, IEEE Trans DEI, Vol 15, Aug 2008, pp 927-932.

[8] G.C. Stone et al, “Impact of Slot Discharges and Vibration Sparking on Stator

Winding Life in Large generators”, IEEE Electrical Insulation Magazine, Sept 2008, pp

14-21.

[9] G.C. Stone, “A Suggested Approach for Specifying PD Testing as a New Winding

Acceptance Test”, Proc. IEEE Electrical Insulation Conference, Oct 2005, p159

[10] IEC Standard IEC 60034 Part 27, “Rotating Electrical Machines – Part 27 PD Measurements on the Stator Winding Insulation of Rotating Machinery”, Oct

2005.

簡歷

葛雷格.斯通博士在加拿大滑鐵盧(Waterloo)大學獲得電氣工程博士學位。自1975年至1990年間,他在當時北美最大的電企業安大略省電力局致力於電動機及發電機的絕緣狀況的評估工作。在此期間,他開發了用於水輪發電機的PDA測試技術。自1990年,他工作於他協助創建的IRIS電氣工程公司。IRIS公司是發電機及電動機局放監測設備的製造廠家。針對發電機及電動機的絕緣系統,他出版過兩本書和150多篇技術論文。他獲得了很多榮譽,是美國電機及電子工程師學會(IEEE)的資深會員,並曾擔任IEEE電介質及電氣絕緣學會的會長以及負責制定旋轉電機絕緣標準的IEC SC 2J委員會的主席。