百万千瓦机组传奇丨分毫必争铸就世界水电巅峰之作

精确设计 精准制造 精细安装 白鹤滩工程建设者 同心协力打造精品机组

本网讯(孙恺 程林)从70万、85万,到100万,数字上是一个挺简单的递进关系,但实际上非常艰难。它不是简单的“85+15=100”,而是从0到100的新突破。

百万千瓦机组800兆帕高强钢的成功应用,使中国摆脱了高强钢板等重要原材料长期依赖进口的局面。

白鹤滩水电站右岸机组转轮总质量达338吨,“零配重”意味着我们用一根手指就能拨动这个338吨重的大家伙,这对制造加工精度提出了非常高的要求。

直径超过16米、重达2000多吨的百万千瓦机组转子,组装完成后的圆柱度精度达到常人难以想象的程度——0.7毫米。

俯瞰白鹤滩水电站 摄影:黄正平

2022年5月20日,白鹤滩水电站9号机组总装工作完成,进入调试阶段,标志着白鹤滩水电站16台百万千瓦水轮发电机组总装工作全部完成。

从2006年三峡集团组织相关单位启动百万千瓦机组研发工作,到2019年11月白鹤滩水电站百万千瓦机组全部进入安装阶段,再到2021年6月28日首批机组投产发电,2022年5月机组总装工作全部完成,十六年磨一剑,白鹤滩水电站成功登顶世界水电“珠峰”。白鹤滩水电站百万千瓦机组研发应用,促进了中国重大装备制造技术的全产业链升级,巩固了我国作为世界水电发展引领者的地位。

16年来,为了圆梦百万千瓦机组,三峡集团和设计、制造、施工单位一道,以科学严谨的工作态度,实现了百万千瓦机组精确设计、精准制造和精细安装,把百万千瓦机组建成世界一流精品。

精确设计 夯实大国重器之基

从三峡工程建设开始,我国用7年时间自主研发制造水轮发电机组,成功实现从30万千瓦到70万千瓦水电机组的历史性跨越,并经过金沙江溪洛渡、向家坝、乌东德水电站建设,国产水电机组单机容量成功提升到85万千瓦。此时,设计制造百万千瓦机组已触手可及。

“从70万、85万,到100万,数字上是一个挺简单的递进关系,但实际上非常艰难,毕竟百万千瓦机组研发、制造及安装是进入到世界水电行业的'无人区',前无古人。在设计阶段就没有任何经验可以借鉴,所以说它不是简单的'85+15=100',而是从0到100的新突破。”三峡集团白鹤滩工程建设部机电安装项目部副主任靳坤说。

从2006年开始,三峡集团联合华东勘测设计研究院、长江勘测规划设计研究院、东方电气集团、哈尔滨电气集团等,共同开展百万千瓦水电机组总体设计、水利设计及相关技术的科研攻关。

“我们瞄准百万千瓦机组的关键核心问题、'卡脖子'问题,进行科技攻关与研发。比如,针对水利设计和原材料问题,我们在前期的科研阶段都做了非常深入全面的研究。”三峡集团机电技术中心副主任李海军说。

说起“卡脖子”问题,李海军讲述了一个关于三峡右岸机组的故事。当年三峡右岸机组安装阶段,国内还无法生产600兆帕的蜗壳钢板,所有钢材都从国外进口。因为人有我无,常处于被动局面。“当时真是憋了一股气,被别人'卡脖子'太难受了!”李海军说。

从那时开始,三峡集团牵头国内大型钢企开展科研攻关,实现了600兆帕钢材的自主研发生产。

进入白鹤滩百万千瓦机组设计阶段,面对百万千瓦机组的水头更高、转速更快、外载荷更大的挑战,如果继续使用600兆帕钢板,蜗壳尺寸就会非常巨大,十分笨重。是继续设计使用600兆帕钢板,还是继续创新突破到更高等级的800兆帕钢板,三峡集团果断选择了后者。

白鹤滩水电站左岸5号机组蜗壳焊接施工 摄影:赵洋

设计研发过程中,三峡集团充分发挥业主引领作用,坚持对设计环节进行全流程管理。李海军说:“大家提出要应用创新的东西,我们就围绕它开展研究评审,安全可靠的才能应用。我们建议设计联络会,对设计方案进行评审,涉及到的各种设计计算内容,都要经过检查和审查。同时,还要进行设计复核,反复检查过程中有没有出现遗漏,把发现的问题完全规避掉。”

2018年12月12日,全球首台百万千瓦水轮发电机组蜗壳开始安装;2020年5月29日,白鹤滩16台百万千瓦机组蜗壳安装全部完成。白鹤滩百万千瓦机组800兆帕高强钢的成功应用,不仅优化了施工工艺,节约了施工成本,质量优质达标,还使中国摆脱了高强钢板等重要原材料长期依赖进口的局面。

像800兆帕高强钢板一样,白鹤滩百万千瓦机组采用了大量的新技术、新工艺、新材料,机组水力设计、电磁设计、通风冷却等多项技术都达到世界领先水平,稳固了中国水电技术的引领地位,提高了中国水电核心竞争力。

精准制造 呈现大国重器精品

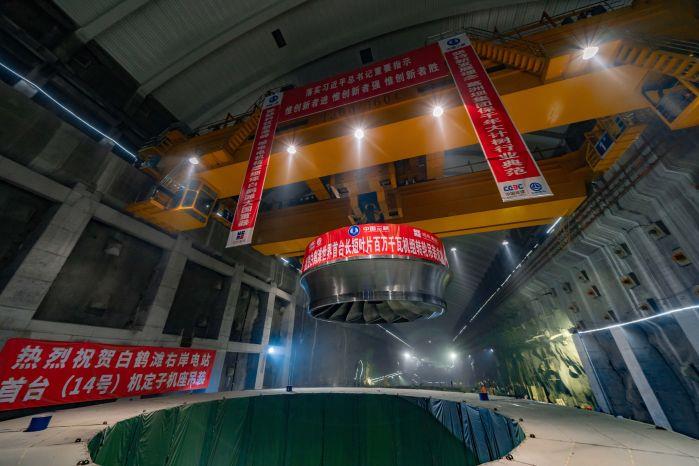

2020年1月18日,白鹤滩水电站右岸第三台百万千瓦机组转轮实现“零配重”,顺利通过专家验收。这是全球首台以“零配重”通过验收的巨型长短叶片水轮发电机组转轮。

转轮是水轮发电机组的“心脏”,是决定机组的稳定性和能量转化的关键部件。在转轮制造过程中,出现质量偏心是常有的现象,如果不加处理则会导致机组在运行中产生附加离心力。如果这个离心力过大,将导致转轮出现水力不平衡,影响机组安全稳定运行。

白鹤滩水电站右岸14号机组转轮出厂吊装 资料图片

“右岸机组转轮总质量达338吨,高度近4米,直径达8.8米,'零配重'意味着我们用一根手指就能拨动这个338吨重的大家伙,这对大型设备制造加工的精度提出非常高的要求。”李海军介绍,白鹤滩水电站右岸机组转轮不仅重量大,零部件也非常多,制造过程中还要进行铲磨、焊接、机加工等多道工序,无论哪道工序有瑕疵,都会造成转轮质量不平衡,而且这种不平衡是后期无法修复的,因此巨型转轮“零配重”一直是水电人追求的极致目标。

“为了实现这个目标,三峡集团组织专家对生产制造的检验标准全部进行细化和量化,制定了非常严格的管理制度,从每个重大零件,到一个个小螺栓,全部按三峡精品的标准进行量化质量控制。这个'精品标准'比国标和行业标准都要高。”靳坤表示。

编制精品机组制造标准,是三峡集团在白鹤滩项目中的一项创新。这个标准,不仅针对主机制造厂家,还同时针对主机制造厂家的供应商,确保供货设备质量全流程受控。

“我们把管理链条向主机制造厂家的供应商去延伸,纳入全流程管理,每一个部件都要做到质量可控、可追溯。”李海军说,三峡集团采取驻厂检测制度,发现问题必须进行处理、复检,绝不允许有疑点的产品出厂。

为了确保百万千瓦机组的完美呈现,三峡集团精益求精,在实践中不断尝试刷新产品质量的上限。

“我们转轮用的不锈钢化学成分里面有一个铬,它能起到防腐蚀和防锈的作用。'三峡标准'中对铬含量要求是12%-13.5%,但后来通过研究以往的机组发现,有些局部出现了锈蚀。我们研究认为应该提高铬的含量,进一步提升它的防锈能力。后来就把这个标准下限提高到12.5%。”李海军说,别看只提升了0.5%,但对主机制造厂家来说并不是件容易事。

主机制造厂家严格执行三峡集团提出的技术标准, 16台转轮全部达到精品标准,其中有4台实现了“零配重”。“为了让转轮的性能更加可靠,主机制造厂接受了更新更高的要求。为了把百万千瓦机组建造成精品,各参建单位的意见是高度统一的。”李海军深有感触地说,团结协作,众志绘宏图,是三峡精神的内涵之一。

世界第二大水电站——白鹤滩水电站对中国水电装备制造产业引领推动作用非常明显。完成白鹤滩水轮机组制造任务以后,参与主机制造的厂家承接的重大技术装备产品研制任务越来越多,技术水平和管理能力大幅提升。“完成白鹤滩制造任务后,他们又承担了很多有挑战性的抽蓄项目。他们把白鹤滩的管理体系移植过去,干得得心应手。”李海军说。

有压力才有动力,有动力才会造出真正的精品。三峡集团编制的 “精品机组”制造标准,不仅打造出一台台精品机组,保障了机组高效稳定运行,也带动中国水电装备全产业链升级换代,为打造中国制造升级版作出重要贡献。

精细安装 铸就世界水电巅峰之作

白鹤滩水电站单台机组有50多米高,8000多吨重,大大小小零部件加起来超过百万,把这么一个复杂的大家伙组装起来,并不是件容易的事。

“对于百万千瓦机组,我们始终抱着敬畏的学习态度,整个过程保持着如履薄冰的状态。”靳坤说,百万千瓦机组的组装是不容有任何闪失的。“一旦出现问题,想倒查是哪个环节出现问题,复盘的难度非常大,所以必须做好每一步。”

做好每一步,必须分毫必争。

在百万千瓦机组转子吊装环节,这个直径超过16米、重达2000多吨的大件,组装完成后,圆柱度的精度达到了一种常人难以想象的程度。

白鹤滩水电站右岸首台百万千瓦水轮发电机组转子吊装 资料图片

之前,向家坝水电站的标准是0.9毫米,现在白鹤滩的精度标准是0.7毫米。李海军反复强调,千万不要小看提高0.2毫米这个“小标准”。对于百万千瓦机组转子来说,如果多出0.2毫米偏差,机组平稳运行和对零件磨损程度的影响就会被放大许多倍。

0.2毫米,对整个机组可以说是牵一发而动全身,但对现场安装单位来说,要想让如此巨大的转子精度提高0.2毫米,却并非一件容易的事。

“我参与了这个标准的制定,当时参建各方反复争论。有的施工单位专家说,三峡集团制订这个标准太严苛了。一开始,我也怀疑这个标准是不是定得太高了。但是,我们在向家坝水电站建设中不仅实现了0.9毫米,甚至达到了0.6毫米、0.7毫米的水平,最终大家一致认为把标准定在0.7毫米是可行的。”李海军说。

把标准定在0.7毫米,看似没有退路,但这也是三峡集团对制造安装单位的激励与督促。事实证明,三峡集团分毫必争收到了很好的效果。

“在现场,大家通过对加工尺寸、现场装配等进行精细控制,实际上最后安装结果远远小于0.7毫米,最好的机组达到了0.3毫米,基本都控制在0.4毫米左右,这种进步具有重要意义。”李海军开心地说。

安装施工分毫必争,质量检查一丝不苟。

在百万千瓦机组安装现场,三峡集团改进了传统的质检手段。在施工单位单班组质检、质检员质检、质量检查部质检的“三检制”基础上,增加了制造厂家技术服务人员检查和项目部、参建单位、运行单位检查。每一个安装工序,只有通过全部检查,才能进入下一个施工环节。

在GIS安装施工中,三峡集团机电技术人员巡检时发现母线导体内的镀银面有损伤,母线外面的喷漆因运输也掉了一大块。技术员问安装工人该作何处理?安装工人的回答并不规范。

靳坤听到技术人员报告,第一时间赶到现场,要求受损太深母线必须返厂处理,能用的必须仔细清理。他拿起百洁布,给安装工人演示如何清理,反复讲述用无水酒精擦、用吸尘器吸两遍、吸嘴上的布要勤换等细节。

“返厂处理后,厂家对我说,干了这么多项目,没碰到过你们这样的业主,眼里揉不得一点沙子,任何细小问题都不放过。”讲起质量故事,靳坤如数家珍,最终GIS、世界最大落差GIL管母等输配电设备安装调试均创下多项新纪录,实现一次性通过电气高压试验。

白鹤滩水电站GIS室 摄影:张勇

从2019年11月白鹤滩首台机组土建工程向机电安装工程交面,到2022年5月20日机组总装工作全部完成,两年半时间内,三峡集团坚持执行精品机组安装标准,高质量完成16台机组安装调试工作。截至目前,已投运的9台机组运行稳定、指标优良。

“白鹤滩百万千瓦机组的成功,不是哪一个环节的功劳。就像跑4×100米接力赛,设计、制造、安装、运行,大家都必须跑好自己这一棒,最后才能跑出一个好成绩。”李海军形象地打比方道。

白鹤滩水电站16台百万千瓦机组全部投产发电后,年发电量可满足约7500万人一年的生活用电需求,替代标准煤约1968万吨,减排二氧化碳约5200万吨,为我国高质量发展提供源源不断的绿色动力。

靳坤介绍,白鹤滩水电站百万千瓦机组的故事远没有结束,成千上万名建设者带着白鹤滩百万千瓦水电机组技术积累与管理经验分赴全国各地,参加更多的工程项目建设,打造新的大国重器,创造中国水电新辉煌。